粉末(mò)冶金的耐用性怎麽樣?粉末冶金的耐用(yòng)性總體表現良好,尤其在特定應用(yòng)場景中具有顯著優(yōu)勢,但耐用性受材料成分(fèn)、製造工(gōng)藝、孔隙結構及使用環境等多(duō)重因(yīn)素影響,需結合具體(tǐ)工況綜合評估。以下從多個維度展開分析:

一、耐用性優勢(shì)體現

1、高強度與耐磨性(xìng):通過優(yōu)化(huà)合金成分(如添加碳化物、硬(yìng)質相)和燒結工藝,粉(fěn)末冶金材料可實現高硬度與(yǔ)耐磨(mó)性。例如,鐵基粉末冶金材料通過(guò)滲碳處理或添加合金元素(如Mo、Cr),其表麵硬度可達HRC60以上,適用於齒輪、軸承等高磨損工況。

2、抗疲勞性(xìng)能:粉末冶金工藝可細化晶粒(lì)結構,減少內部缺(quē)陷,提升材料的疲勞壽命。例如,汽車發(fā)動機連(lián)杆(gǎn)采用粉末冶金技術後,疲勞強度較傳統鍛造件提升15%-20%,適用於高頻振動環境(jìng)。

3、耐腐蝕性:通過添加不鏽鋼基體或表(biǎo)麵塗層(如(rú)鍍鎳(niè)、滲鋅),粉末冶金製品可抵禦潮濕、酸堿等腐蝕環境。例(lì)如,316L不鏽鋼粉末冶金件在海洋(yáng)環境中耐蝕性接近鍛造件,適用於閥門、泵體等(děng)場景。

二、耐用性影響因素

1、孔隙率(lǜ)與致密(mì)度(dù):粉末冶金製品(pǐn)的孔隙率通常為5%-15%,孔隙會降低材料強度和耐腐蝕性。但(dàn)通過熱等靜壓(HIP)或複壓複燒(shāo)工藝,可將孔隙率降至1%以下,顯(xiǎn)著提升耐用性。例如,航空航天用粉末冶金(jīn)渦輪盤需經HIP處理,以滿足高溫高壓工況。

2、材料成分(fèn)與微觀結構:合(hé)金元素的選擇與分布直接影響耐用性。例(lì)如,添加TiC或(huò)WC硬質相可提(tí)高耐磨性,但需控製顆粒尺寸與分布,避免應力集中。此外,燒結過程中的晶粒長大需通過快速冷卻或添加晶粒抑製劑(如NbC)控製。

3、使用環境與工況:高溫環境下,粉末冶金材料的(de)強度可能因晶粒粗化而下降;高濕度環境則可能加速腐蝕。例如(rú),粉末冶金齒輪在無潤滑條件下,耐磨性較鍛造件降低30%,需通過表麵滲油或添加(jiā)固體潤滑劑(如(rú)MoS₂)改善。

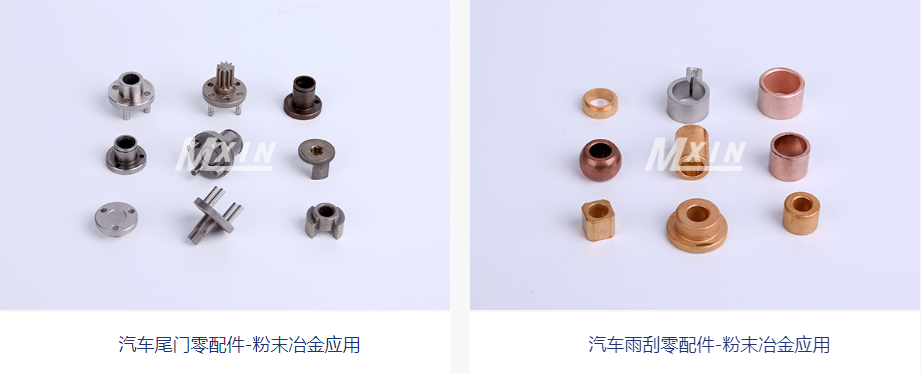

三、典型應用案(àn)例

1、汽車工業:粉末冶金同步器齒環通過優化銅錫合金成分,耐磨性提(tí)升40%,壽命(mìng)達30萬公裏以上;發動機VCT鏈輪采用(yòng)高密度(dù)鐵基材料,抗疲勞性能滿足100萬次循環測試(shì)。

2、航空航天(tiān):粉末冶金高(gāo)溫合金渦輪盤通過(guò)HIP處理,致密度達99.8%,在1000℃下仍保持700MPa以上的屈(qū)服強度,滿足航空發動機嚴苛工況。

3、醫療器械:316L不鏽鋼粉末(mò)冶金人工關節通過(guò)表麵拋光(Ra≤0.1μm)和電解拋光,耐(nài)腐蝕性提升(shēng)50%,植入體內後(hòu)使用(yòng)壽命超(chāo)過20年。

四、耐用性提升(shēng)方向

1、工(gōng)藝優化:采用溫壓、流動溫(wēn)壓等新技術,可將材料密度提升至7.6g/cm³以上,接近全致密;增材製造(3D打印)粉(fěn)末冶金技術可實(shí)現(xiàn)複雜結(jié)構一體化成型,減少(shǎo)應力集中。

2、材料創新:開發高熵合金粉末冶金材料,通過(guò)多主元協同效應提升強度與耐蝕性;納米晶粉(fěn)末冶金技術可將晶粒尺寸細化至50nm以(yǐ)下(xià),顯著提(tí)高(gāo)硬(yìng)度與疲勞壽命。

3、表麵強化:物理氣相沉積(PVD)塗層技術(shù)可(kě)在粉末冶金件表麵沉積TiN、CrN等硬質(zhì)塗層,厚度2-5μm,耐磨性提升3-5倍;激光熔覆技術可修複磨損表麵,延長使用壽(shòu)命。

草莓视频免费观看股份-粉末冶金先驅(qū)者

草莓视频免费观看粉末專注各領域PM/MIM粉末冶金零配件、不(bú)鏽鋼粉末冶金零件加工定製等知名(míng)的深圳粉(fěn)末冶金廠家