粉末冶金是一項新興(xìng)技術,但也是一項古老技術。根據考古學資料,遠在紀元前3000年左右(yòu),埃及人就在一種風箱(xiāng)中用碳還原氧化鐵(tiě)得到海綿鐵,經高溫鍛造製成(chéng)致密塊,再錘打成鐵的器件。3世紀時,印度的鐵匠用此方法製造了“德裏柱”,重(chóng)達6.5t。19世紀初,相繼在俄(é)羅斯和英(yīng)國出現將鉑粉經冷壓、燒結,再進(jìn)行熱(rè)鍛得致密鉑,並加工成鉑(bó)製(zhì)品的工藝。19世紀50年代出現了鉑的熔煉法後,粉(fěn)末冶金工藝便停止應用,但它對現代粉末冶金工藝打下了(le)良好的基礎。直到1909年庫利奇的電燈鎢絲問世後,粉末冶(yě)金才得到了迅速發展。我國的粉末冶金工業從1958年以來發展迅速,在農業、工業、國防和科技領域,它都發揮(huī)了重要的(de)作(zuò)用,做出了(le)積極貢獻(xiàn)。

什麽是粉末冶(yě)金?

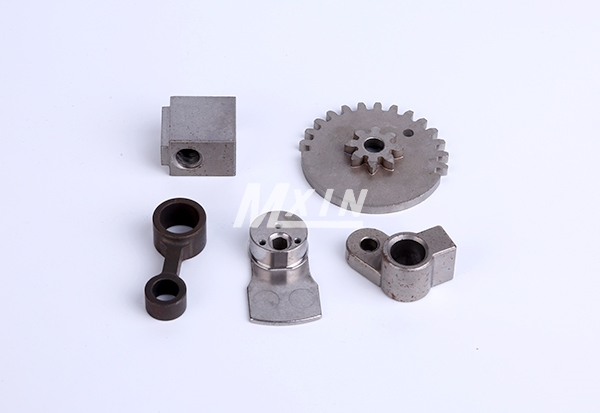

粉末冶金是製取金(jīn)屬粉末或用金屬粉末(或金屬粉末與非金屬粉末(mò)的混合(hé)物)作為(wéi)原料,經過成形和燒結,製造金屬材料、複合材料(liào)以及各種類型製品的工藝技(jì)術。粉末冶金法與生產陶瓷有相似的(de)地方,均屬於粉末燒結技術,因此,一係列粉末冶金新技術也可用於陶瓷材料的製備。運用粉末冶金技術可以(yǐ)直接製(zhì)成多孔、半致密或全致密材料和製品,如含油軸承、齒輪、凸輪、導杆、刀具等,是一種少無切削工藝。由於粉末冶(yě)金技術的優點,它已成為解決新材料(liào)問題(tí)的鑰匙(shí),在新材料的發展中起著舉足輕重(chóng)的作用。

粉末冶金工藝基(jī)本工(gōng)序流程

第1步:原料製備成金(jīn)屬粉末

通過氧化物還原和機械法將原料製備成金屬粉末的一(yī)個步驟。

第2步:製成坯粉

根據不同的產品要求,用濕(shī)式或者幹式、半幹式按照一定的等比例對粉末進行混合(hé)均勻,製成(chéng)坯粉,粉末(mò)的比例一定要控製好。

第3步(bù):模具的成形

將混合好的坯粉裝入(rù)粉末冶金(jīn)相(xiàng)應的成型(xíng)模具中,通(tōng)過加(jiā)壓成型或無壓成型(xíng)成想要的(de)形狀。

第4步:粉末冶金模型產品(pǐn)的燒(shāo)結

成型好的模型(xíng)通過多元燒結或者單元燒結進行(háng)燒結,就能形成所要求的最終(zhōng)零件產品的物理機械性(xìng)能,粉末冶金燒結工(gōng)序是整個(gè)工藝中最重要的(de)一個(gè)步驟,也是產品性能好壞的決定性工序。

第(dì)5步:燒結後續細節處理

對於產品精(jīng)度(dù)要求很高的產品通過燒結工序後還需要(yào)進行後續的精整、浸油、電鍍、或者是少量的機加工、熱處理等等細節的處(chù)理,讓(ràng)產品的穩定性和硬度更好(hǎo)。

粉末冶金材料

①粉(fěn)末冶(yě)金減摩材料。又稱燒結減摩材料。通過在材料孔隙中浸潤滑油或在材料成分中加減(jiǎn)摩(mó)劑或固體潤滑劑(jì)製得。材料表麵間的摩擦(cā)係數(shù)小,在有限潤滑油條件下,使用壽命長、可靠性高;在幹摩擦條件下,依靠自身或表層含有(yǒu)的潤滑劑,即具有自(zì)潤滑效(xiào)果。廣泛用於製(zhì)造軸承、支承襯套或作端麵密封等。

②粉末冶金多孔材料。又稱多孔燒結材料。由球狀(zhuàng)或不規則形狀的金屬或合金(jīn)粉末(mò)經成型、燒結製成。材料內部孔道縱橫交錯、互相貫通,一般有30%~60%的體積孔隙度,孔徑1~100微(wēi)米(mǐ)。透過性能(néng)和(hé)導(dǎo)熱、導電性能好,耐高溫、低溫,抗熱震,抗介質腐蝕。用於製造過濾(lǜ)器、多孔電極、滅火裝置、防凍裝置等(děng)。

③粉末冶金結構材料。又稱燒結結構材料。能承受拉(lā)伸(shēn)、壓縮、扭曲等載荷,並能在摩(mó)擦磨損(sǔn)條件下工作。由於材料內部有殘餘孔隙存在,其延展性和(hé)衝擊值比化學成(chéng)分相同的鑄鍛件低,從而使其應用範圍受限。

④粉末冶金摩擦材料。又稱(chēng)燒結摩擦(cā)材料。由基(jī)體金屬(銅、鐵或其他合金)、潤滑組元(鉛、石(shí)墨(mò)、二(èr)硫化(huà)鉬等)、摩擦組元(二氧化(huà)矽、石棉等)3部分組成。其摩擦(cā)係數高(gāo),能很快吸收動能,製(zhì)動、傳動速度快、磨損(sǔn)小;強度(dù)高,耐高溫(wēn),導熱性(xìng)好;抗咬合性好,耐腐蝕,受油脂、潮濕影(yǐng)響小。主要用於製造離合器和製動器。

⑤粉(fěn)末冶金工模具材料。包括 硬質合金 、粉(fěn)末冶金高速鋼等(děng)。後(hòu)者組織均勻,晶粒細小,沒有偏析(xī),比熔鑄高速鋼韌性和耐(nài)磨性好,熱處理變(biàn)形(xíng)小,使用壽命長。可用於製造切削刀具、模具和零件的坯件。

⑥粉末(mò)冶(yě)金電磁材料。包括電工(gōng)材料和磁性材料。電工材料中,用作電能頭材料的(de)有金、銀、鉑等貴金屬的粉末冶金材料和以銀、銅為基體添加鎢、鎳、鐵、碳化鎢、石墨等製成的粉(fěn)末冶金材料;用作電極的有鎢銅、鎢鎳銅等粉(fěn)末冶金材料;用作電刷的有金屬-石墨粉(fěn)末冶(yě)金材料;用作(zuò)電熱合金和熱電偶的有鉬、鉭、鎢(wū)等粉末冶金材料。

磁性材料分為軟磁材料和硬磁材料。軟磁材(cái)料有磁性粉末、磁粉芯、軟(ruǎn)磁(cí)鐵氧體、矩磁鐵氧(yǎng)體、壓(yā)磁鐵氧體、微波鐵氧體、正鐵氧體(tǐ)和(hé)粉末(mò)矽鋼等;硬磁材料有硬磁鐵氧體、稀土鈷硬磁(cí)、 磁記錄材料 、微粉硬磁、磁性(xìng)塑料等。用於製造各種轉換、傳遞、儲存能量和信息的磁性(xìng)器件。

⑦粉末冶金高(gāo)溫材料(liào)。包括粉末冶金高溫合金、難熔金屬和合(hé)金、 金屬陶瓷 、彌散強化和(hé)纖維強化材料等。用(yòng)於製造高溫下使用的渦輪盤、噴嘴、葉片及其他耐高溫零部件。

粉末(mò)冶金的優點和缺點有哪些

粉末冶金的優(yōu)點:

1、特殊材料可以加工。難熔金屬(shǔ)和化合物、假合金和多孔材料可以用粉末冶金法加工。

2、節約原材料,降低生產成(chéng)本;因為粉末冶金可以壓製成最終尺寸的坯料,所以(yǐ)不需要再加工(gōng)。這種方法生產的(de)金屬損耗隻有(yǒu)1%,而普通加工方法生產的金屬損耗為80%。

3、製造高純度材料;在粉(fěn)末冶(yě)金過程(chéng)中,材料(liào)不熔化,不(bú)與其他物質的雜質混合,在真空和還原氣氛中(zhōng)燒結,不怕被氧化或汙染(rǎn)材料。因此產品純(chún)度更高。

4、材料的正確分配;粉末冶金法可以保(bǎo)證配料過程中原料的準確性和均勻性。

5、大(dà)規模生產,降低生產成本(běn)。粉末適用於(yú)加工各種形狀均勻的(de)產品,如齒輪等。它的加工成本(běn)高,可以大大降低生產成本。

粉末冶金的缺點:

1、粉末冶(yě)金產品的強韌性差;粉末壓縮後,其內部(bù)氣孔無法完全消除(chú),因此粉末冶金產品的強度和(hé)韌性不如鑄鍛件高。

2、粉末(mò)冶金不能生產大型(xíng)產品(pǐn)。由於金屬粉末的流(liú)動性不如熔融金屬,所以形狀和尺寸(cùn)都有一定的限製,重量不超過10公斤。

3、模具製造成本高,隻能用於(yú)批量生產。

粉末冶金的應用(yòng)

1:汽車領域

汽車(chē)領(lǐng)域的齒輪、發動機轉子、汽車尾門(mén)、汽車雨(yǔ)刮等位置的粉末冶金工藝零配件(jiàn)。

2:數碼電子家電領域

智能手機、筆記本電腦、智能穿戴、家電等(děng)零配件的粉末冶金工藝應用。

3:五金工具領域(yù)

鎖具、鎖舌、電動(dòng)工具、五金工具零配件都有采用粉末冶金成型技工藝。

4:通訊領(lǐng)域

基站通訊的齒輪箱、天線等零配件都有采(cǎi)用(yòng)粉末冶金工藝。

5:醫療器械領域

醫療器(qì)械對於零配件的要求比較高,粉末冶金淨近成型技術就(jiù)非常符合醫療器械零配件的應(yīng)用(yòng),精度更高(gāo),生產出來的產品更幹淨衛生。

民(mín)鑫股份-粉末冶金先驅者

草莓视频免费观看粉末專注(zhù)各領(lǐng)域PM/MIM粉末冶(yě)金(jīn)零配件、不鏽鋼粉末冶金零(líng)件加工定製等(děng)知(zhī)名的(de)深圳粉末冶金廠(chǎng)家(jiā)